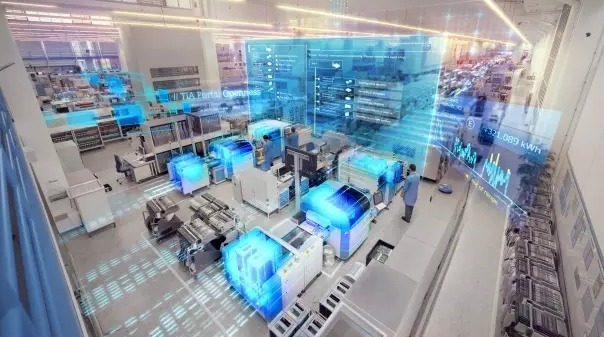

打造数字化模拟工厂 迈向制造完全可视化的新时代

随着全球制造业迈向智能化与数字化转型的浪潮,数字化模拟工厂已成为工业4.0与智能制造的核心驱动力。它通过高度集成的计算机技术,在虚拟环境中构建一个与物理工厂完全对应的数字孪生体,实现了从设计、生产到运营的全流程可视化与实时监控。

数字化模拟工厂的核心在于利用先进的计算机建模、仿真与数据分析技术,将制造过程中的设备、物料、人员、工艺参数等信息,转化为可视化的数字模型。这种模型不仅能实时反映物理工厂的运行状态,还能通过模拟预测潜在问题、优化生产流程,从而显著提升生产效率、降低运营成本、缩短产品上市周期。

实现制造完全可视化的关键步骤包括:通过物联网(IoT)与传感器网络,全面采集生产线上的实时数据;利用大数据与云计算平台进行数据整合与处理;借助三维建模、增强现实(AR)或虚拟现实(VR)技术,构建直观的可视化界面。这使得管理者与工程师能够“透视”工厂的每一个角落,及时发现瓶颈、预测故障,甚至远程操控生产设备。

计算机技术在数字化模拟工厂中扮演着不可或缺的角色。从底层的数据采集与边缘计算,到中层的仿真算法与人工智能分析,再到顶层的可视化呈现与决策支持,计算机系统的性能与集成度直接决定了模拟工厂的精度与实用性。例如,通过机器学习算法,系统可以自主学习生产规律,自动调整参数以实现最优产出;而高性能计算则能支持复杂工艺的实时仿真,确保虚拟与现实的同步性。

打造数字化模拟工厂也面临诸多挑战。数据安全与系统集成是首要问题,不同设备与软件间的兼容性需通过标准化协议解决;高昂的初期投入与专业人才短缺也制约了其普及。随着5G通信、数字孪生技术与人工智能的深度融合,数字化模拟工厂将更加智能化与自适应,甚至实现全自动的“黑灯生产”。

数字化模拟工厂不仅是制造可视化的工具,更是驱动制造业创新与可持续发展的战略引擎。通过计算机技术的持续赋能,它正在重塑传统制造模式,引领我们进入一个更高效、更透明、更灵活的智能制造新时代。

如若转载,请注明出处:http://www.yuanmameng.com/product/67.html

更新时间:2026-02-25 11:38:30